Ontdek hoe BMC-bewerkingscentra boren en frezen in één opspanning combineren voor meer precisie, minder omspannen en kortere doorlooptijden. Je leest wanneer je kiest voor een horizontale of verticale machine en welke specificaties écht verschil maken, zoals spilvermogen, slag, tafelcapaciteit en automatisering. Met praktische aandachtspunten voor selectie, plaatsing en onderhoud haal je maximale uptime en rendement uit je investering.

Wat zijn BMC-machines

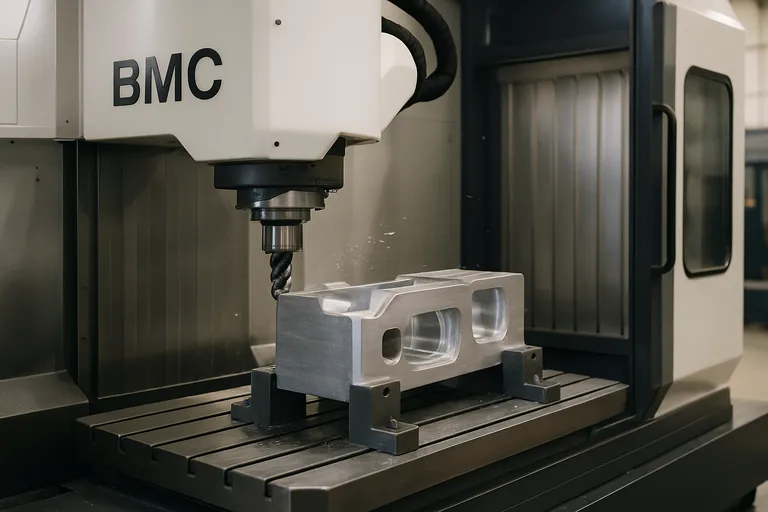

BMC-machines zijn Boring & Milling Centers: CNC-gestuurde boor- en freescentra waarmee je in één opstelling zowel nauwkeurig kunt boren als krachtig kunt frezen. In plaats van een werkstuk meerdere keren te spannen en te verplaatsen, combineer je bewerkingen op één machine, wat tijd bespaart en de maatnauwkeurigheid verbetert. Kenmerkend is een stijve machinebouw met grote slag (bewegingsbereik) in X-, Y- en Z-richting, vaak aangevuld met een draaibare tafel of extra rotatie-as voor complexe vlakken en hoeken. De spil (de motoras die het gereedschap aandrijft) levert hoog koppel voor diepe boringen en zware freesstrategieën, terwijl een automatische gereedschapswisselaar en koeling door de spil zorgen voor constante productiviteit en een langere gereedschapsstandtijd.

Je vindt BMC’s in horizontale en verticale uitvoeringen; horizontaal blinkt uit bij grote, zware werkstukken en diepe gaten, verticaal biedt veel flexibiliteit en goede toegankelijkheid. Toepassingen lopen van machinebouw en matrijzen tot energie en luchtvaart, waar passingen, vlakheid en positie nauwkeurig moeten kloppen. Dankzij meetprobes (tastsystemen voor nulpunten en kwaliteitscontrole) en moderne besturingen programmeer je snel en verklein je de kans op fouten. Kies je voor een BMC, dan profiteer je van minder omspannen, stabiele nauwkeurigheid en hogere output, vooral als je uiteenlopende bewerkingen op middelgrote tot grote onderdelen wilt bundelen op één betrouwbare productiemachine.

Definitie: boring & milling center (boor- en freescentrum)

Een Boring & Milling Center (BMC) is een CNC-gestuurd boor- en freescentrum waarmee je in één opspanning zowel diepe, nauwkeurige boringen als krachtige freesbewerkingen uitvoert. De machine combineert een stijve constructie met lineaire assen (X, Y, Z) en vaak een draaibare tafel of extra rotatie-as voor bewerking van meerdere vlakken en hoeken. De spil levert hoog koppel en toerental voor uiteenlopende materialen, terwijl een automatische gereedschapswisselaar en koeling door de spil de productiviteit en standtijd verhogen.

Dankzij meetprobes stel je nulpunten in en controleer je maatvoering direct in de machine. BMC’s bestaan in horizontale en verticale varianten; welke je kiest hangt af van werkstukgrootte, zwaarte en toegankelijkheid. Het doel: minder omspannen, hogere nauwkeurigheid en een kortere doorlooptijd per onderdeel.

Voordelen en beperkingen ten opzichte van standaard CNC-freesbanken

Een BMC combineert boren en frezen in één opspanning, waardoor je minder omspant, maatfouten beperkt en sneller klaar bent met complexe onderdelen die meerdere vlakken vragen. Dankzij de stijve bouw, grote slag en vaak een rotatietafel of extra as kun je diepe boringen, passingen en precisie-vlakken in één flow afhandelen. Met meetprobes, gereedschapswisselaars en eventueel een paletwisselaar verhoog je je uptime en proceszekerheid.

Daartegenover staan enkele beperkingen: de aanschafprijs, footprint en soms benodigde fundering liggen hoger dan bij een standaard VMC. Ook is de machine massiever, met lagere acceleraties en vaak minder spilsnelheid dan echte high-speed freesbanken, waardoor eenvoudige, kleine series of puur HSC-werk in aluminium niet altijd optimaal zijn. Bovendien vragen programmering, opspanning en gereedschapskeuze meer vakkennis.

[TIP] Tip: Zet BMC op apart beheernetwerk; blokkeer internettoegang standaard.

Typen en toepassingen

BMC-machines komen in verschillende oriëntaties en bouwconcepten, elk met specifieke voordelen voor bepaalde werkstukken en sectoren. Hieronder de belangrijkste typen en hun typische toepassingen.

- Oriëntatie: horizontale BMC’s hebben vaak een kruistafel en uitschuifbare quill (W-as) voor diepe boringen; ideaal voor grote, zware werkstukken zoals machineframes, tandwielkasten en pomp-/klephuizen. Verticale BMC’s bieden juist een compacte footprint, uitstekende toegankelijkheid en hoge nauwkeurigheid op meerdere vlakken, waardoor je snel wisselt tussen boren, frezen en kotteren op middelgrote onderdelen.

- Kolom- en tafelconcept: travelling-column (bewegende kolom) voor groot bereik en stabiliteit; moving-table voor compactere werkstukken. Vaak gecombineerd met een draaizwenktafel voor 3+2 of volwaardig 5-assig bewerken, zodat meerdere vlakken in één opspanning mogelijk zijn.

- Toepassingen per stukgrootte en industrie: groot/zwaar werk in zware machinebouw, energie, offshore en scheepsbouw; middelgroot werk in algemene machinebouw, automotive toelevering, gereedschap- en matrijzenbouw en aerospace. Kies horizontaal bij hoge massa en diepe boringen, verticaal bij flexibiliteit en nauwkeurigheid op meerdere vlakken.

Door oriëntatie en bouwvorm te koppelen aan je werkstuk en sector maak je een gefundeerde keuze. In de volgende sectie gaan we in op de specificaties en opties die je selectie verder aanscherpen.

Bouwvormen: horizontaal, verticaal en kolomconcept

Bij een horizontale BMC staat de spil horizontaal en werk je vaak op een roterende tafel met pallets; span je grote, zware delen op en profiteer je van zwaartekracht voor optimale spaanafvoer. Een uitschuifbare quill (W-as, extra slag van de spilas) maakt diepe boringen en kotteren efficiënt. Een verticale BMC biedt juist uitstekende toegankelijkheid en zicht op het proces, een compactere footprint en vaak hogere spilsnelheden, ideaal voor middelgrote onderdelen en snelle wissels.

Het kolomconcept gaat over de machine-opbouw: een travelling column (bewegende kolom) geeft je groot bereik zonder extreem zware tafelmassa’s, terwijl een vaste kolom met bewegende tafel maximale stabiliteit geeft voor nauwkeurige passingen. Je keuze hangt af van werkstukgrootte, toleranties, zwaarte van de bewerking en beschikbare vloeroppervlak.

Typische toepassingen per stukgrootte en industrie

Werk je met kleine tot middelgrote onderdelen, dan gebruik je een BMC vaak voor nauwkeurige passingen, spiebaanboringen en vlakfrezen in matrijzenbouw, fijnmechanica of algemene machinebouw, waarbij je in één opspanning meerdere zijden afwerkt en zo omspantijd bespaart. Voor middelgrote tot grote delen zoals pomphuizen, tandwielkasten, motorcarters en machineframes profiteer je van diepe boringen, kotteren en nauwkeurige positie-toleranties in sectoren als energie, offshore, rail en bouwmachines.

In zware staal- of gietijzercomponenten helpt een horizontale opstelling met quill om lange gaten en uitlijnende boringen te realiseren, terwijl je bij aluminium frames in serieproductie juist snelheid en palletwissel inzet. Of je nu enkelstuks of kleine series draait, een BMC houdt je maatvastheid hoog en je doorlooptijd voorspelbaar, ook bij wisselende materialen en complexe geometrieën.

[TIP] Tip: Kies horizontale machine voor series; verticale pers voor inlegdelen.

Belangrijke specificaties en opties

Onderstaande tabel vertaalt de belangrijkste BMC-specificaties naar praktische keuzes per toepassing: van hogesnelheidsbewerking in aluminium tot zwaar verspanen in gietijzer of nikkelbasismaterialen.

| Specificatie / optie | Aluminium/kunststof (hogesnelheid) | Allround staal/RVS (gemengd werk) | Zwaar verspanen (gietijzer/nikkel) |

|---|---|---|---|

| Spil, vermogen en koppel | 15.000-30.000 rpm; 15-35 kW; 30-120 Nm; conus HSK-E/HSK-A63 of BT40 | 8.000-12.000 rpm; 22-45 kW; 80-250 Nm; HSK-A63/BT40 | 6.000-10.000 rpm; 30-60 kW; 200-500 Nm; HSK-A100/BT50 |

| Slag, tafelafmetingen en draagvermogen | X/Y/Z: 400-700/350-600/350-600 mm; pallet 400×400-500×500 mm; 200-500 kg | X/Y/Z: 800-1.200/700-1.000/700-1.000 mm; pallet 630×630 mm; 800-1.500 kg | X/Y/Z: 1.500-2.500/1.200-2.000/1.200-2.000 mm; pallet 800×800-1.000×1.000 mm; 2.000-5.000 kg |

| Besturing en automatisering | CAD/CAM 3+2 of 4e as; 2-pallet wisselaar; 40-80 tools; basis werkstuk-/gereedschapsmeting | 4e/5e as (simultaan mogelijk); 2-6 pallets of compact FMS; 60-120 tools; automatische probing | Volledig FMS (8-40 pallets); robot-/opzetstationbelading; 120-300 tools; lineaire schalen & condition monitoring |

| Koeling, spanenafvoer en nauwkeurigheid | Emulsie/MQL; TSC 20-40 bar; enkele scharnierband; positionering ±8-10 µm, herhaal ±3-5 µm | TSC 30-70 bar; dubbele conveyors + spoelpunten; positionering ±5-8 µm, herhaal ±2-3 µm | TSC 70-120 bar; schroef + scharnierband, magneet/cycloonfilter; positionering ±5-10 µm, herhaal ±2-4 µm |

Kort samengevat: stem toerental/koppel af op het materiaal, de slag/tafel op je werkstuk en de automatisering op seriegrootte en gewenste uptime.

Bij het kiezen van een BMC let je eerst op slag in X, Y, Z (en eventueel W voor een uitschuifbare quill), omdat dit bepaalt hoe groot je werkstukken en bewerkingen kunnen zijn. De spil is cruciaal: vermogen, koppel en maximaal toerental moeten passen bij je materiaal en gereedschap; denk aan stevige conussen zoals BT/ISO of HSK voor stabiliteit. Kijk naar geleidingen (box ways voor zware verspaning, lineaire geleidingen voor snelheid), kogelomloopspindels en lineaire encoders voor nauwkeurigheid en thermische compensatie. De tafel- of draaitafelafmetingen en het draagvermogen bepalen je opspanningsmogelijkheden, net als hydraulische of pneumatische voorzieningen in de tafel.

Productiviteit haal je uit een ruime gereedschapsmagazijn, snelle gereedschapswissel en koeling door de spil met hoge druk voor spaanafvoer. Voeg meetprobes toe voor nulpunten en in-proces metingen, en overweeg besturingen met sterke 3+2/5-assige functies en goede CAD/CAM-integratie. Voor onbemand draaien zijn paletwisselaars, FMS, robotbelading, spanblokken en tombstones interessant, samen met chipmanagement, koelsmeermiddelbehandeling en mistafzuiging om je proces stabiel en voorspelbaar te houden.

Spil, vermogen en koppel: wat past bij jouw materiaal en gereedschap

De juiste spil kies je door te kijken naar het materiaal, de gereedschapsdiameter en de bewerkingsstrategie. Verspan je veel staal of gietijzer met grote frezen of kotterstangen, dan heb je hoog koppel bij lage tot middentoeren nodig, vaak met een tandwiel- of riemoverbrenging en een stijve conus (BT/ISO of HSK-A) voor stabiliteit. Werk je vooral in aluminium of kunststof met kleine frezen, dan profiteer je van een hoogtoerige direct-drive spil met voldoende vermogen in het hogere toerentalbereik.

Check altijd de koppelcurve: je wilt bruikbaar koppel precies in het toerentalgebied van je gereedschap, zodat je voeding per tand en snijsnelheid haalt zonder te stallen. Koeling door de spil (HPC) houdt snedes stabiel en spaanafvoer veilig, zeker bij diepe boringen. Let ook op dynamische stijfheid en lagering; die bepalen trillingsarm verspanen en standtijd. Kortom: stem koppel, vermogen en conus op je grootste gereedschap en zwaarste materiaal af, zonder je dagelijkse toerenbereik te missen.

Slag, tafelafmetingen en draagvermogen: passend bij je werkstuk

De slag in X, Y en Z bepaalt of je alle bewerkingen haalt zonder om te spannen, inclusief gereedschapshoogte, opspanning en veiligheidsafstand. Match die slag met de tafelafmetingen en het draagvermogen, zodat je werkstuk, spanmiddelen en eventuele draaitafel of tombstone binnen de contour en het toelaatbare gewicht blijven. Let op zwaartepunt, overhang en het maximaal toelaatbare kantelmoment van de tafel; een zwaar stuk dat te hoog staat reduceert nauwkeurigheid en dynamiek.

Kies bij pallets of een 4e/5e as voor voldoende diameter en “swing” om botsingen te vermijden. Controleer ook deuropening en kraanbereik voor beladen, plus hydrauliek/pneumatiek doorvoer in de tafel. Tot slot: kijk naar nauwkeurigheid over de volle slag en thermische stabiliteit, want die bepalen je maatvastheid bij grote delen.

Besturing en automatisering (CAD/CAM, paletwisselaar of FMS)

De besturing bepaalt hoe soepel je BMC draait: snelle look-ahead, 3+2/5-assige functies, meetcycli en gereedschapslevensduurbeheer maken je proces stabiel en voorspelbaar. Met een goede CAD/CAM-workflow genereer je consistente toolpaths, post je direct naar de machine en beheer je nulpunten en correcties via probing. Voor capaciteit kies je een paletwisselaar als je herhaalwerk of kleine series draait met korte wisseltijden; wil je veel varianten door elkaar en onbemand nachtdraaien, dan geeft een FMS met meerdere pallets, opspanstations en planningsoftware je de hoogste bezettingsgraad.

Koppel je gereedschapsbeheer, DNC/ethernet en eventueel ERP/MES voor automatische jobqueues, tool-ID’s en traceerbaarheid. Real-time monitoring, alarmmeldingen en onderhoudsintervallen helpen je uptime te bewaken en stilstand te voorkomen.

[TIP] Tip: Stem spilsnelheid, slag, stijfheid en koeling af op materialen.

Kopen, installatie en onderhoud

Bij de aankoop van een BMC draait het om totale kostprijs per onderdeel: je kijkt verder dan de machineprijs en rekent tooling, opspansystemen, software, automatisering en service mee. Check vooraf stroom- en luchtaanvoer, vloerbelasting, kraanbereik en deuropeningen, plus fundering en trillingsisolatie als je zware delen of hoge nauwkeurigheid verwacht. Tijdens installatie zorg je voor nauwkeurig stellen en ankeren, correcte uitlijning van tafel en spil, en verifieer je geometrie met testmetingen en proefverspaning. Richt direct je chipmanagement, koelsmeermiddelbehandeling, mistafzuiging en gereedschapsbeheer in, en train operators en programmeurs zodat je van dag één stabiel draait.

Onderhoud begint dagelijks: schoonhouden, smering controleren, koelvloeistof op concentratie, filters en spanentransport nakijken. Plan preventief onderhoud met spindel-warmloop, ballbar- of laserchecks voor nauwkeurigheid, kalibratie van meetprobes en het tijdig vervangen van lagers, afdichtingen en batterijen. Leg kritieke spare parts en verbruiksdelen op voorraad en monitor uptime met meldingen en dashboards, zodat je stilstand voorkomt in plaats van oplost. Neem een servicecontract dat past bij je bezetting; zo blijft je BMC maatvast, voorspelbaar en rendabel en haal je het maximale uit je investering op de lange termijn.

Selectie en budgettering: eisenpakket en totale kostprijs

Begin met een scherp eisenpakket: werkstukafmetingen, toleranties, materialen, bewerkingen, gewenste cyclustijd en bezettingsgraad. Daaruit volgt welke slag, spilspecificaties, tafelconfiguratie en automatisering je nodig hebt. Reken vervolgens op totale kostprijs in plaats van alleen de machineprijs: opties (quill/W-as, 4e/5e as, paletwisselaar), opspanningen, gereedschap, meetprobes, CAD/CAM, postprocessors, offline programmeren, installatie, fundering en infrastructuur (stroom, lucht, koelmiddel, afzuiging, spanentransport).

Neem training, onderhoud, reservedelen, energieverbruik, koelmiddelbeheer en afvoer mee, plus software- en servicecontracten. Zet daar opbrengsten tegenover: kortere doorlooptijd, minder omspannen, hogere first-time-right en onbemand draaien. Maak scenario’s voor bezettingsgraad en afschrijving of lease, en bereken kostprijs per onderdeel. Zo kies je een BMC die technisch past én financieel rendeert.

Plaatsing, fundering en randapparatuur

Kies een plek waar je vrije hijscapaciteit, korte logistieke routes en voldoende ruimte voor deuren en onderhoud hebt, en houd rekening met vloerbelasting en stabiliteit. Voor zwaardere BMC’s loont een gewapend funderingsblok met trillingsisolatie, nauwkeurig ankeren en uitlijnen op waterpas, zodat geometrie en maatvastheid behouden blijven. Zorg voor stabiele temperatuur en luchtstroom, plus betrouwbare aansluitingen voor stroom, perslucht, koelmiddel en datanetwerk.

Richt randapparatuur meteen goed in: spanentransporteur met opvang, koelmiddelreiniging en -koeling, mistafzuiging, olieafscheider en eventueel branddetectie. Voor productiviteit koppel je een paletwisselaar of FMS, met veilige afscherming, lichtschermen en duidelijke looproutes. Denk tot slot aan onderhoudstoegang, afval- en vloeistofafvoer en een opstelvlak dat toekomstig uitbreiden mogelijk maakt.

Onderhoud, uptime en veiligheid

Dagelijks onderhoud houdt je BMC voorspelbaar: reinigen van werkruimte en spanentransporteur, smering en geleidingsschrapers checken, koelmiddel op concentratie en pH, filters vervangen en lekkages aanpakken. Plan preventief onderhoud met spindel-warmloop, backlash- en geometriechecks (ballbar/laser), kalibratie van meetprobes en update je besturing en parameters gecontroleerd. Monitor uptime met dashboards en alarmmeldingen, leg storingen vast in een logboek en pak trends aan voordat ze stilstand worden; houd cruciale spare parts en gereedschapscassettes op voorraad.

Veiligheid loopt mee in elk stap: interlocks en noodstoppen testen, guarding en lichtschermen verifiëren bij automatisering, lock-out/tag-out toepassen bij service en operators trainen in juiste opspanning, tilhulpmiddelen en correct gebruik van koelsmeermiddel. Zo blijft je machine maatvast én inzetbaar.

Veelgestelde vragen over bmc machines

Wat is het belangrijkste om te weten over bmc machines?

BMC-machines zijn boring & milling centers: boor- en freescentra die in één opspanning boren, frezen en ruimen. Ze bieden nauwkeurigheid, stijfheid en automatisering; beperkingen zijn hogere kosten, complexe programmering en grotere installatieruimte.

Hoe begin je het beste met bmc machines?

Begin met een eisenpakket: materiaal, stukgrootte, toleranties, bewerkingstijd. Kies bouwvorm (horizontaal/verticaal/kolom), passende spil (vermogen/koppel) en slagen. Beoordeel besturing, CAM, automatisering, paletwisselaar. Reken TCO, plan fundering, stroom, spanen-/koelmiddelafvoer, training en proefverspaning.

Wat zijn veelgemaakte fouten bij bmc machines?

Veelgemaakte fouten: spilvermogen/koppel onderschatten, onvoldoende stijfheid of gereedschaphouders, te korte slagen, slechte spaanafvoer/koelmiddelmanagement, fundering negeren, postprocessor en probing overslaan, onvoldoende operatortraining, onderhoud uitstellen, veiligheid en CE-vereisten vergeten, totale omsteltijd en opspanningen onderschatten.